1, hydroxylové číslo: 1 gram polymerního polyolu obsahoval množství hydroxylu (-OH) ekvivalentní počtu miligramů KOH, jednotky mgKOH/g.

2, Ekvivalent: průměrná molekulová hmotnost funkční skupiny.

3, Obsah isokyanátu: obsah isokyanátu v molekule

4, Isokyanátový index: označuje stupeň přebytku isokyanátu v polyuretanovém vzorci, obvykle reprezentovaný písmenem R.

5. Prodlužovač řetězce: Vztahuje se na nízkomolekulární alkoholy a aminy, které mohou prodlužovat, expandovat nebo vytvářet prostorové síťové příčné vazby molekulárních řetězců.

6. Tvrdý segment: Řetězový segment vzniklý reakcí isokyanátu, prodlužovače řetězce a zesíťovadla na hlavním řetězci polyuretanových molekul, přičemž tyto skupiny mají větší kohezní energii, větší prostorový objem a větší tuhost.

7, Měkký segment: uhlíkový uhlíkový hlavní řetězec polymerní polyol, flexibilita je dobrá, v polyuretanovém hlavním řetězci pro segment flexibilního řetězce.

8, Jednokroková metoda: týká se oligomerního polyolu, diisokyanátu, prodlužovače řetězce a katalyzátoru smíchaného současně po přímém vstřikování do formy při určité teplotě vytvrzovací tvarovací metody.

9, Prepolymerní metoda: První předpolymerační reakce oligomerního polyolu a diisokyanátu, pro vytvoření koncového polyuretanového prepolymeru na bázi NCO, lití a poté prepolymerní reakce s prodlužovačem řetězce, příprava metody polyuretanového elastomeru, nazývaná prepolymerní metoda.

10, Semi-prepolymerní metoda: rozdíl mezi semi-prepolymerovou metodou a prepolymerovou metodou je ten, že část polyesterpolyolu nebo polyetherpolyolu se přidá k prepolymeru ve formě směsi s prodlužovačem řetězce, katalyzátorem atd.

11, Reaction Injection Molding: Také známý jako Reaction Injection Molding RIM (Reaction Injection Moulding), je měřen oligomery s nízkou molekulovou hmotností v kapalné formě, okamžitě smíchány a vstřikovány do formy ve stejnou dobu a rychlá reakce v dutiny formy, molekulová hmotnost materiálu rychle roste. Proces generování zcela nových polymerů s novými charakteristickými skupinovými strukturami při extrémně vysokých rychlostech.

12, Index pěnivosti: to znamená, že počet dílů vody použitý ve 100 dílech polyetheru je definován jako index pěnění (IF).

13, Pěnová reakce: obecně se týká reakce vody a isokyanátu za vzniku substituované močoviny a uvolnění CO2.

14, Gelová reakce: obecně se týká tvorby karbamátové reakce.

15, Doba gelování: za určitých podmínek vyžaduje tekutý materiál k vytvoření gelu čas.

16, Mléčný čas: na konci zóny I se objevuje mléčný jev v kapalné fázi polyuretanové směsi. Tento čas se při výrobě polyuretanové pěny nazývá krémový čas.

17, Koeficient roztažnosti řetězce: označuje poměr množství amino a hydroxylových skupin (jednotka: mol) ve složkách prodlužovače řetězce (včetně směsného prodlužovače řetězce) k množství NCO v prepolymeru, to znamená molární počet (ekvivalentní číslo) poměr aktivní vodíkové skupiny k NCO.

18, Polyether s nízkou nenasyceností: hlavně pro vývoj PTMG, cena PPG, nenasycenost snížena na 0,05 mol/kg, blízko výkonu PTMG, s použitím katalyzátoru DMC, hlavní odrůdy produktů řady Bayer Acclaim.

19, Rozpouštědlo na bázi esteru amoniaku: výroba polyuretanového rozpouštědla s ohledem na rozpouštěcí sílu, rychlost těkání, ale výroba polyuretanu použitého v rozpouštědle by se měla zaměřit na zohlednění těžkého NC0 v polyuretanu. Rozpouštědla, jako jsou alkoholy a etheralkoholy, které reagují se skupinami NCO, nelze vybrat. Rozpouštědlo nesmí obsahovat nečistoty, jako je voda a alkohol, a nemůže obsahovat alkalické látky, které způsobí znehodnocení polyuretanu.

Esterové rozpouštědlo nesmí obsahovat vodu a nesmí obsahovat volné kyseliny a alkoholy, které budou reagovat s NCO skupinami. Esterové rozpouštědlo používané v polyuretanu by mělo být "rozpouštědlo jakosti esteru amoniaku" s vysokou čistotou. To znamená, že rozpouštědlo reaguje s přebytkem isokyanátu a potom se množství nezreagovaného isokyanátu stanoví pomocí dibutylaminu, aby se otestovalo, zda je vhodný pro použití. Principem je, že spotřeba isokyanátu není použitelná, protože ukazuje, že voda v esteru, alkoholu, kyselině tři spotřebuje celkovou hodnotu isokyanátu, pokud je vyjádřen počet gramů rozpouštědla potřebného ke spotřebě skupiny leqNCO, hodnota je dobrá stabilita.

Isokyanátový ekvivalent menší než 2500 se nepoužívá jako polyuretanové rozpouštědlo.

Polarita rozpouštědla má velký vliv na reakci tvorby pryskyřice. Čím větší je polarita, tím pomalejší je reakce, jako je rozdíl mezi toluenem a methylethylketonem 24krát, polarita molekuly rozpouštědla je velká, může tvořit vodíkovou vazbu s hydroxylovou skupinou alkoholu a zpomalit reakci.

Polychlorované esterové rozpouštědlo je lepší zvolit aromatické rozpouštědlo, jejich reakční rychlost je rychlejší než ester, keton, jako je xylen. Použití esterových a ketonových rozpouštědel může prodloužit životnost dvouvětveného polyuretanu během výstavby. Při výrobě povlaků je pro skladované stabilizátory výhodný výběr "rozpouštědla v kvalitě amoniaku" zmíněný výše.

Esterová rozpouštědla mají silnou rozpustnost, mírnou rychlost těkání, nízkou toxicitu a používají se více, cyklohexanon se také více používá, uhlovodíková rozpouštědla mají nízkou schopnost rozpouštění v pevné fázi, méně se používají samostatně a častěji se používají s jinými rozpouštědly.

20, Fyzikální nadouvadlo: Fyzikální nadouvadlo je pěna, která se vytváří změnou fyzikální formy látky, to znamená expanzí stlačeného plynu, těkáním kapaliny nebo rozpouštěním pevné látky.

21, Chemická nadouvadla: chemická nadouvadla jsou taková, která mohou po rozkladu zahříváním uvolňovat plyny, jako je oxid uhličitý a dusík, a vytvářet jemné póry v polymerní kompozici sloučeniny.

22, Fyzikální zesítění: v měkkém polymerním řetězci jsou některé tvrdé řetězce a tvrdý řetězec má stejné fyzikální vlastnosti jako vulkanizovaný kaučuk po chemickém zesítění při teplotě pod bodem měknutí nebo bodem tání.

23, Chemické zesíťování: označuje proces spojování velkých molekulárních řetězců chemickými vazbami za působení světla, tepla, vysokoenergetického záření, mechanické síly, ultrazvuku a síťovacích činidel za vzniku polymeru se síťovou nebo tvarovou strukturou.

24, Index pěnivosti: počet dílů vody ekvivalentní 100 dílům polyetheru je definován jako index pěnění (IF).

25. Jaké typy izokyanátů se z hlediska struktury běžně používají?

A: Alifatické: HDI, alicyklické: IPDI,HTDI,HMDI, Aromatické: TDI,MDI,PAPI,PPDI,NDI.

26. Jaké druhy izokyanátů se běžně používají? Napište strukturní vzorec

A: Toluendiisokyanát (TDI), difenylmethan-4,4'-diisokyanát (MDI), polyfenylmethanpolyisokyanát (PAPI), zkapalněný MDI, hexamethylendiisokyanát (HDI).

27. Význam TDI-100 a TDI-80?

A: TDI-100 se skládá z toluendiisokyanátu se strukturou 2,4; TDI-80 se týká směsi sestávající z 80 % toluendiisokyanátu struktury 2,4 a 20 % struktury 2,6.

28. Jaké jsou vlastnosti TDI a MDI při syntéze polyuretanových materiálů?

A: Reaktivita pro 2,4-TDI a 2,6-TDI. Reaktivita 2,4-TDI je několikanásobně vyšší než reaktivita 2,6-TDI, protože NCO v poloze 4 v 2,4-TDI je daleko od NCO v poloze 2 a methylové skupiny a je zde téměř žádná sterická rezistence, zatímco NCO 2,6-TDI je ovlivněn sterickým účinkem ortho-methylové skupiny.

Dvě NCO skupiny MDI jsou daleko od sebe a kolem nejsou žádné substituenty, takže aktivita dvou NCO je relativně velká. I když se reakce účastní jeden NCO, aktivita zbývajícího NCO se sníží a aktivita je obecně stále relativně velká. Proto je reaktivita MDI polyurethanového prepolymeru větší než reaktivita TDI prepolymeru.

29.HDI, IPDI, MDI, TDI, NDI která odolnost proti žloutnutí je lepší?

A: HDI (patří k neměnnému žlutému alifatickému diisokyanátu), IPDI (vyrobeno z polyuretanové pryskyřice s dobrou optickou stabilitou a chemickou odolností, obecně používané k výrobě vysoce kvalitní polyuretanové pryskyřice bez změny barvy).

30. Účel modifikace MDI a běžné modifikační metody

A: Zkapalněný MDI: Upravený účel: zkapalněný čistý MDI je zkapalněný modifikovaný MDI, který překonává některé vady čistého MDI (pevné při pokojové teplotě, taví při použití, vícenásobné zahřívání ovlivňuje výkon) a také poskytuje základ pro širokou škálu modifikací pro zlepšení a zlepšení vlastností polyuretanových materiálů na bázi MDI.

Metody:

① uretanem modifikovaný zkapalněný MDI.

② zkapalněný MDI modifikovaný karbodiimidem a uretoniminem.

31. Jaké typy polymerních polyolů se běžně používají?

A: Polyesterpolyol, polyetherpolyol

32. Kolik průmyslových výrobních metod existuje pro polyesterové polyoly?

A: Metoda vakuového tavení B, metoda tavení nosného plynu C, metoda azeotropní destilace

33. Jaké jsou speciální struktury na molekulární páteři polyesterových a polyetherpolyolů?

A: Polyesterpolyol: Makromolekulární alkoholová sloučenina obsahující esterovou skupinu na molekulárním skeletu a hydroxylovou skupinu (-OH) na koncové skupině. Polyetherpolyoly: Polymery nebo oligomery obsahující etherové vazby (-O-) a koncové pásy (-Oh) nebo aminové skupiny (-NH2) ve struktuře hlavního řetězce molekuly.

34. Jaké jsou typy polyetherpolyolů podle jejich vlastností?

A: Vysoce aktivní polyetherpolyoly, roubované polyetherpolyoly, polyetherpolyoly zpomalující hoření, heterocyklicky modifikované polyetherpolyoly, polytetrahydrofuranpolyoly.

35. Kolik druhů obyčejných polyetherů existuje podle výchozí látky?

A: Polyoxid propylen glykol, polyoxid propylen triol, tvrdý bublinkový polyether polyol, polyether polyol s nízkou nenasyceností.

36. Jaký je rozdíl mezi polyethery zakončenými hydroxyskupinou a polyethery zakončenými aminem?

Aminoterminované polyethery jsou polyoxid allylethery, ve kterých je hydroxylový konec nahrazen aminovou skupinou.

37. Jaké druhy polyuretanových katalyzátorů se běžně používají? Které běžně používané odrůdy jsou zahrnuty?

A: Terciární aminové katalyzátory, běžně používané odrůdy jsou: triethylendiamin, dimethylethanolamin, n-methylmorfolin,N,n-dimethylcyklohexamin

Kovové alkylové sloučeniny, běžně používané odrůdy jsou: organocínové katalyzátory, lze je rozdělit na oktoát cínatý, oleát cínatý, dibutylcíndilaurát.

38. Jaké jsou běžně používané polyuretanové prodlužovače řetězců nebo síťovadla?

A: Polyoly (1,4-butandiol), alicyklické alkoholy, aromatické alkoholy, diaminy, alkoholaminy (ethanolamin, diethanolamin)

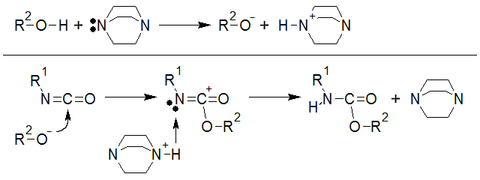

39. Mechanismus reakce isokyanátů

Odpověď: Reakce isokyanátů se sloučeninami aktivního vodíku je způsobena tím, že nukleofilní centrum molekuly sloučeniny aktivního vodíku napadá atom uhlíku na bázi NCO. Mechanismus reakce je následující:

40. Jak struktura isokyanátu ovlivňuje reaktivitu NCO skupin?

A: Elektronegativita skupiny AR: pokud je skupina R skupina absorbující elektrony, hustota elektronového mraku atomu C ve skupině -NCO je nižší a je zranitelnější vůči útoku nukleofilů, tj. je snazší provádět nukleofilní reakce s alkoholy, aminy a jinými sloučeninami. Pokud je R skupina donoru elektronů a je přenášena přes elektronový mrak, hustota elektronového mraku atomu C ve skupině -NCO se zvýší, čímž se stane méně zranitelným vůči útoku nukleofilů a jeho reakční schopnost s aktivními vodíkovými sloučeninami se zvýší. pokles. B. Indukční efekt: Protože aromatický diisokyanát obsahuje dvě skupiny NCO, při účasti prvního genu -NCO v reakci bude díky konjugovanému účinku aromatického kruhu hrát roli skupina -NCO, která se reakce neúčastní. elektrony absorbující skupiny, takže se zvýší reakční aktivita první NCO skupiny, což je indukční efekt. C. sterický efekt: V molekulách aromatických diisokyanátů, pokud jsou v aromatickém kruhu dvě -NCO skupiny současně, je vliv jedné NCO skupiny na reaktivitu druhé NCO skupiny často významnější. Pokud se však dvě skupiny NCO nacházejí v různých aromatických kruzích ve stejné molekule nebo jsou odděleny uhlovodíkovým řetězcem nebo aromatickými kruhy, interakce mezi nimi je malá a snižuje se s rostoucí délkou uhlovodíkového řetězce nebo zvýšení počtu aromatických kruhů.

41. Typy aktivních sloučenin vodíku a reaktivita NCO

A: Alifatický NH2> Aromatická skupina Bozui OH> Voda > Sekundární OH> Fenol OH> Karboxylová skupina > Substituovaná močovina > Amido> Karbamát. (Pokud je hustota elektronového mraku nukleofilního centra vyšší, elektronegativita je silnější a reakční aktivita s isokyanátem je vyšší a rychlost reakce je rychlejší; jinak je aktivita nízká.)

42. Vliv hydroxylových sloučenin na jejich reaktivitu s isokyanáty

A: Reaktivita sloučenin aktivního vodíku (ROH nebo RNH2) souvisí s vlastnostmi R, kdy R je skupina přitahující elektrony (nízká elektronegativita), je obtížné přenášet atomy vodíku a reakce mezi aktivními sloučeninami vodíku a NCO je obtížnější; Jestliže R je elektron-donorový substituent, reaktivita aktivních vodíkových sloučenin s NCO může být zlepšena.

43. K čemu slouží reakce isokyanátu s vodou

A: Je to jedna ze základních reakcí při přípravě polyuretanové pěny. Reakcí mezi nimi nejprve vzniká nestabilní kyselina karbamová, která se následně rozkládá na CO2 a aminy, a pokud je isokyanátu přebytek, výsledný amin reaguje s isokyanátem za vzniku močoviny.

44. Při přípravě polyuretanových elastomerů by měl být obsah vody v polymerních polyolech přísně kontrolován

Odpověď: V elastomerech, povlakech a vláknech nejsou vyžadovány žádné bubliny, takže obsah vody v surovinách musí být přísně kontrolován, obvykle méně než 0,05 %.

45. Rozdíly v katalytických účincích aminových a cínových katalyzátorů na isokyanátové reakce

A: Terciární aminové katalyzátory mají vysokou katalytickou účinnost pro reakci isokyanátu s vodou, zatímco cínové katalyzátory mají vysokou katalytickou účinnost pro reakci isokyanátu s hydroxylovou skupinou.

46. Proč lze polyuretanovou pryskyřici považovat za blokový polymer a jaké jsou vlastnosti struktury řetězce?

Odpověď: Protože segment řetězce polyuretanové pryskyřice je složen z tvrdých a měkkých segmentů, tvrdý segment se týká segmentu řetězce vytvořeného reakcí isokyanátu, prodlužovače řetězce a síťovadla na hlavním řetězci polyuretanových molekul a tyto skupiny mají větší soudržnost. energie, větší objem prostoru a větší tuhost. Měkký segment se týká polymerního polyolu uhlík-uhlík hlavního řetězce, který má dobrou flexibilitu a je pružným segmentem v hlavním polyuretanovém řetězci.

47. Jaké faktory ovlivňují vlastnosti polyuretanových materiálů?

A: Energie kohezní skupiny, vodíková vazba, krystalinita, stupeň zesítění, molekulová hmotnost, tvrdý segment, měkký segment.

48. Jaké suroviny jsou měkké a tvrdé segmenty na hlavním řetězci polyuretanových materiálů

A: Měkký segment je složen z oligomerních polyolů (polyester, polyetherdioly atd.) a tvrdý segment je složen z polyisokyanátů nebo jejich kombinace s prodlužovači řetězce malých molekul.

49. Jak měkké segmenty a tvrdé segmenty ovlivňují vlastnosti polyuretanových materiálů?

A: Měkký segment: (1) Molekulová hmotnost měkkého segmentu: za předpokladu, že molekulová hmotnost polyuretanu je stejná, je-li měkkým segmentem polyester, pevnost polyuretanu se zvýší se zvýšením molekulové hmotnosti polyester diol; Je-li měkkým segmentem polyether, pevnost polyuretanu klesá s nárůstem molekulové hmotnosti polyetherdiolu, ale prodloužení se zvyšuje. (2) Krystalinita měkkého segmentu: Má větší příspěvek ke krystalinitě segmentu lineárního polyuretanového řetězce. Obecně je krystalizace prospěšná pro zlepšení vlastností polyuretanových produktů, ale někdy krystalizace snižuje flexibilitu materiálu při nízkých teplotách a krystalický polymer je často opakní.

Tvrdý segment: Segment tvrdého řetězce obvykle ovlivňuje teplotu měknutí a tání a vysokoteplotní vlastnosti polymeru. Polyuretany připravené aromatickými isokyanáty obsahují tuhé aromatické kruhy, takže pevnost polymeru v tvrdém segmentu se zvyšuje a pevnost materiálu je obecně větší než u alifatických isokyanátových polyuretanů, ale odolnost vůči degradaci ultrafialovým zářením je špatná a snadno žloutne. Alifatické polyuretany nežloutnou.

50. Klasifikace polyuretanové pěny

A: (1) tvrdá pěna a měkká pěna, (2) pěna s vysokou a nízkou hustotou, (3) polyesterový typ, pěna polyetherového typu, (4) typ TDI, pěna typu MDI, (5) polyuretanová pěna a polyisokyanurátová pěna, (6) výroba jednostupňovým způsobem a předpolymerační metodou, kontinuální metoda a přerušovaná výroba, (8) bloková pěna a tvarovaná pěna.

51. Základní reakce při přípravě pěny

Odpověď: Vztahuje se k reakci -NCO s -OH, -NH2 a H2O, a při reakci s polyoly se "gelová reakce" v procesu pěnění obecně týká tvorby karbamátu. Protože pěnová surovina používá multifunkční suroviny, získá se síťovaná síť, která umožňuje pěnícímu systému rychle gelovatět.

Pěnová reakce probíhá ve zpěňovacím systému za přítomnosti vody. Takzvaná "pěnová reakce" obecně označuje reakci vody a isokyanátu za vzniku substituované močoviny a uvolnění CO2.

52. Mechanismus nukleace bublin

Surovina reaguje v kapalině nebo závisí na teplotě vytvářené reakcí za vzniku plynné látky a těkání plynu. S postupem reakce a produkcí velkého množství reakčního tepla se neustále zvyšovalo množství plynných látek a těkání. Když se koncentrace plynu zvýší nad koncentraci nasycení, začne se ve fázi roztoku tvořit trvalá bublina, která stoupá.

53. Úloha stabilizátoru pěny při přípravě polyuretanové pěny

A: Má emulgační účinek, takže je zvýšena vzájemná rozpustnost mezi složkami pěnového materiálu; Po přidání silikonové povrchově aktivní látky, protože značně snižuje povrchové napětí γ kapaliny, je snížena zvýšená volná energie potřebná pro disperzi plynu, takže vzduch rozptýlený v surovině s větší pravděpodobností nukleuje během procesu míchání, což přispívá k tvorbě malých bublinek a zlepšuje stabilitu pěny.

54. Mechanismus stability pěny

Odpověď: Přidání vhodných povrchově aktivních látek vede k vytvoření jemné bublinkové disperze.

55. Mechanismus tvorby pěny s otevřenými buňkami a pěny s uzavřenými buňkami

A: Mechanismus tvorby pěny s otevřenými buňkami: Ve většině případů, kdy je v bublině velký tlak, síla stěny bubliny vytvořené gelovou reakcí není vysoká a stěnový film nemůže odolat způsobenému roztažení stoupajícím tlakem plynu je film stěny bublin tažen a plyn uniká z praskliny a vytváří pěnu s otevřenými buňkami.

Mechanismus tvorby pěny s uzavřenými buňkami: U systému tvrdých bublin je v důsledku reakce polyetherpolyolů s multifunkčním a nízkomolekulárním polyisokyanátem rychlost gelu relativně vysoká a plyn v bublině nemůže prolomit stěnu bubliny , čímž se vytvoří pěna s uzavřenými buňkami.

56. Mechanismus pěnění fyzikálního pěnidla a chemického pěnidla

A: Fyzikální nadouvadlo: Fyzikální nadouvadlo jsou póry pěny, které se tvoří změnou fyzikální formy určité látky, tj. expanzí stlačeného plynu, těkáním kapaliny nebo rozpouštěním pevné látky.

Chemická nadouvadla: Chemická nadouvadla jsou sloučeniny, které při rozkladu teplem uvolňují plyny, jako je oxid uhličitý a dusík, a vytvářejí jemné póry v polymerní kompozici.

57. Způsob přípravy měkké polyuretanové pěny

A: Jednokroková metoda a metoda prepolymeru

Prepolymerní metoda: to znamená, že reakce polyetherpolyolu a přebytku TDI se zpracuje na prepolymer obsahující volnou skupinu NCO a poté se smísí s vodou, katalyzátorem, stabilizátorem atd., aby se vytvořila pěna. Jednokroková metoda: Různé suroviny jsou přímo míchány do míchací hlavy pomocí výpočtu a krok je vyroben z pěny, kterou lze rozdělit na kontinuální a přerušovanou.

58. Charakteristika horizontálního pěnění a vertikálního pěnění

Metoda vyvážené přítlačné desky: charakterizovaná použitím horního papíru a horní krycí desky. Metoda přepadové drážky: charakterizovaná použitím přepadové drážky a přistávací desky dopravníkového pásu.

Vertikální charakteristiky pěnění: můžete použít malý průtok, abyste získali velkou plochu průřezu pěnových bloků, a obvykle použijte horizontální pěnicí stroj, abyste získali stejnou část bloku, hladina průtoku je 3 až 5krát větší než vertikální pěnění; Vzhledem k velkému průřezu pěnového bloku neexistuje žádná horní a spodní vrstva a okrajová vrstva je také tenká, takže ztráta řezání je výrazně snížena. Zařízení pokrývá malou plochu, výška zařízení je asi 12 ~ 13 m a investiční náklady na zařízení a vybavení jsou nižší než u procesu horizontálního pěnění; Je snadné vyměnit násypku a model pro výrobu válcových nebo obdélníkových pěnových těles, zejména kulatých pěnových sochorů pro rotační řezání.

59. Základní body výběru surovin pro přípravu měkké pěny

A: Polyol: polyetherpolyol pro běžnou blokovou pěnu, molekulová hmotnost je obecně 3000 ~ 4000, hlavně polyethertriol. Polyethertriol s molekulovou hmotností 4500 ~ 6000 se používá pro vysoce odolné pěny. S rostoucí molekulovou hmotností se zvyšuje pevnost v tahu, tažnost a pružnost pěny. Reaktivita podobných polyetherů se snížila. Se zvýšením funkčního stupně polyetheru se reakce relativně zrychlí, zvýší se stupeň zesítění polyuretanu, zvýší se tvrdost pěny a sníží se tažnost. Isokyanát: Izokyanátová surovina polyuretanové měkké blokové pěny je převážně toluendiisokyanát (TDI-80). Relativně nízká aktivita TDI-65 se používá pouze pro polyesterovou polyuretanovou pěnu nebo speciální polyetherovou pěnu. Katalyzátor: Katalytické výhody pěny z měkké pěny lze zhruba rozdělit do dvou kategorií: jednou jsou organokovové sloučeniny, nejčastěji používaný kaprylát cínatý; Dalším typem jsou terciární aminy, běžně používané jako dimethylaminoethylethery. Stabilizátor pěny: V polyesterové polyuretanové sypké pěně se používají hlavně nekřemíkové povrchově aktivní látky a v polyetherové sypké pěně se používá hlavně organokřemičitý oxidovaný olefinový kopolymer. Pěnidlo: Obecně se jako pěnidlo používá pouze voda, pokud je hustota polyuretanových měkkých blokových bublin větší než 21 kg na metr krychlový; Nízkovroucí sloučeniny, jako je methylenchlorid (MC), se používají jako pomocná nadouvadla pouze ve formulacích s nízkou hustotou.

60. Vliv podmínek prostředí na fyzikální vlastnosti blokových pěn

Odpověď: Vliv teploty: pěnící reakce polyuretanu se zrychluje se stoupající teplotou materiálu, což u citlivých přípravků způsobí riziko spálení jádra a požáru. Vliv vlhkosti vzduchu: S nárůstem vlhkosti v důsledku reakce isokyanátové skupiny v pěně s vodou ve vzduchu klesá tvrdost pěny a zvyšuje se tažnost. Pevnost v tahu pěny se zvyšuje s nárůstem skupiny močoviny. Vliv atmosférického tlaku: U stejného vzorce se při pěnění ve vyšší nadmořské výšce výrazně snižuje hustota.

61. Hlavní rozdíl mezi systémem surovin používaným pro měkkou pěnu tvarovanou za studena a pěnou tvarovanou za tepla

Odpověď: Suroviny používané při formování za studena mají vysokou reaktivitu a během vytvrzování není potřeba externí zahřívání, spoléhající se na teplo generované systémem, vytvrzovací reakce může být v podstatě dokončena v krátké době a forma může se uvolní během několika minut po vstřikování surovin. Reaktivita surového materiálu formovací pěny vytvrzované za tepla je nízká a reakční směs je třeba po napěnění ve formě zahřát společně s formou a pěnový produkt se může uvolnit po úplném vyzrání v pečicím kanálu.

62. Jaké jsou vlastnosti měkké pěny tvarované za studena ve srovnání s pěnou tvarovanou za tepla

Odpověď: ① Výrobní proces nevyžaduje externí teplo, může ušetřit spoustu tepla; ② Vysoký koeficient průhybu (poměr skládací), dobrý komfortní výkon; ③ Vysoká míra odrazu; ④ Pěna bez retardéru hoření má také určité vlastnosti zpomalující hoření; ⑤ Krátký výrobní cyklus, může ušetřit plísně, ušetřit náklady.

63. Charakteristika a použití měkké bubliny a tvrdé bubliny

A: Charakteristika měkkých bublin: Buněčná struktura polyuretanových měkkých bublin je většinou otevřená. Obecně má nízkou hustotu, dobrou elasticitu, absorpci zvuku, propustnost vzduchu, tepelnou ochranu a další vlastnosti. Použití: Používá se hlavně pro nábytek, materiál polštářů, materiál polštářů sedadel vozidel, různé měkké laminované kompozitní materiály, průmyslová a občanská měkká pěna se také používá jako filtrační materiály, zvukové izolační materiály, materiály odolné proti nárazům, dekorativní materiály, obalové materiály a tepelně izolační materiály.

Charakteristika tuhé pěny: polyuretanová pěna má nízkou hmotnost, vysokou měrnou pevnost a dobrou rozměrovou stálost; Tepelně izolační vlastnosti tvrdé polyuretanové pěny jsou vynikající. Silná přilnavost; Dobrý výkon při stárnutí, dlouhá adiabatická životnost; Reakční směs má dobrou tekutost a může hladce vyplnit dutinu nebo prostor složitého tvaru. Surovina pro výrobu polyuretanové tvrdé pěny má vysokou reaktivitu, může dosáhnout rychlého vytvrzení a může dosáhnout vysoké účinnosti a hromadné výroby v továrně.

Použití: Používá se jako izolační materiál pro chladničky, mrazničky, chlazené nádoby, chladírny, izolace ropovodů a horkovodů, izolace stěn a střech budov, izolační sendvičové desky atd.

64. Klíčové body návrhu tvrdé bublinové formule

A: Polyoly: polyetherpolyoly používané pro formulace tvrdých pěn jsou obecně vysoce energetické polypropylenoxidové polyoly s vysokým hydroxylovým číslem (nízká molekulová hmotnost); Isokyanát: V současnosti je izokyanátem používaným pro tvrdé bubliny hlavně polymethylenpolyfenylpolyisokyanát (obecně známý jako PAPI), tj. surový MDI a polymerizovaný MDI; nadouvadla :(1)nadouvadlo CFC (2)nadouvadlo HCFC a HFC (3) nadouvadlo pentan (4) voda; Stabilizátor pěny: Stabilizátor pěny používaný pro formulaci polyuretanové tuhé pěny je obecně blokový polymer polydimethylsiloxanu a polyoxolefinu. V současnosti je většina stabilizátorů pěny převážně typu Si-C; Katalyzátor: Katalyzátor formulace s tvrdými bublinami je převážně terciární amin a organocínový katalyzátor lze použít při zvláštních příležitostech; Další přísady: Podle požadavků a potřeb různého použití polyuretanových tuhých pěnových produktů, zpomalovačů hoření, otevíracích prostředků, inhibitorů kouře, prostředků proti stárnutí, prostředků proti plísním, ztužujících prostředků a dalších přísad.

65. Princip přípravy pěny na formování celé kůže

A: Integrální kožní pěna (ISF), známá také jako samoslupovací pěna (self-skinning foam), je plastová pěna, která v době výroby vytváří svou vlastní hustou kůži.

66. Charakteristika a použití polyuretanových mikroporézních elastomerů

A: Charakteristika: Polyuretanový elastomer je blokový polymer, obecně složený z oligomerního polyolu pružného měkkého segmentu s dlouhým řetězcem, diisokyanátu a prodlužovače řetězce za účelem vytvoření střídavého uspořádání tvrdého segmentu, tvrdého segmentu a měkkého segmentu, které tvoří opakující se strukturní jednotku. Kromě toho, že polyuretan obsahuje skupiny esterů amoniaku, může tvořit vodíkové vazby uvnitř a mezi molekulami a měkké a tvrdé segmenty mohou vytvářet mikrofázové oblasti a produkovat separaci mikrofází.

67. Jaké jsou hlavní výkonnostní charakteristiky polyuretanových elastomerů

A: Výkonové charakteristiky: 1, vysoká pevnost a pružnost, může být v širokém rozsahu tvrdosti (shaw A10 ~ Shaw D75), aby byla zachována vysoká elasticita; Obecně lze požadované nízké tvrdosti dosáhnout bez změkčovadla, takže nedochází k problémům způsobeným migrací změkčovadla; 2, při stejné tvrdosti, vyšší nosnost než jiné elastomery; 3, vynikající odolnost proti opotřebení, jeho odolnost proti opotřebení je 2 až 10krát vyšší než přírodní pryž; 4. Vynikající odolnost vůči olejům a chemikáliím; Aromatický polyuretan odolný vůči záření; Vynikající odolnost vůči kyslíku a ozónu; 5, vysoká odolnost proti nárazu, dobrá odolnost proti únavě a odolnost proti nárazům, vhodné pro vysokofrekvenční ohybové aplikace; 6, flexibilita při nízké teplotě je dobrá; 7, běžný polyuretan nelze použít nad 100 ℃, ale použití speciálního vzorce může odolat vysoké teplotě 140 ℃; 8, náklady na lisování a zpracování jsou relativně nízké.

68. Polyuretanové elastomery jsou klasifikovány podle polyolů, isokyanátů, výrobních procesů atd.

A: 1. Podle suroviny oligomerního polyolu lze polyuretanové elastomery rozdělit na polyesterový typ, polyetherový typ, polyolefinový typ, polykarbonátový typ atd. Polyetherový typ lze rozdělit na typ polytetrahydrofuran a typ polypropylenoxidu podle konkrétních odrůd; 2. Podle rozdílu diisokyanátu jej lze rozdělit na alifatické a aromatické elastomery a dále rozdělit na typ TDI, typ MDI, typ IPDI, typ NDI a další typy; Z výrobního procesu se polyuretanové elastomery tradičně dělí do tří kategorií: typ odlévání (CPU), termoplastický (TPU) a typ míchání (MPU).

69. Jaké jsou faktory ovlivňující vlastnosti polyuretanových elastomerů z hlediska molekulární struktury?

A: Z hlediska molekulární struktury je polyuretanový elastomer blokovým polymerem, obecně složeným z oligomerních polyolů flexibilního dlouhého řetězce měkkého segmentu, diisokyanátu a prodlužovače řetězce za účelem vytvoření tvrdého segmentu, tvrdého segmentu a měkkého segmentu střídavě uspořádání, které tvoří opakující se konstrukční jednotka. Kromě toho, že polyuretan obsahuje skupiny esterů amoniaku, může tvořit vodíkové vazby uvnitř a mezi molekulami a měkké a tvrdé segmenty mohou vytvářet mikrofázové oblasti a produkovat separaci mikrofází. Tyto strukturální vlastnosti způsobují, že polyuretanové elastomery mají vynikající odolnost proti opotřebení a houževnatost, známou jako "guma odolná proti opotřebení".

70. Rozdíl ve výkonnosti mezi elastomery běžného polyesterového typu a polytetrahydrofuranetherového typu

Odpověď: Polyesterové molekuly obsahují více polárních esterových skupin (-COO-), které mohou tvořit silné intramolekulární vodíkové vazby, takže polyesterový polyuretan má vysokou pevnost, odolnost proti opotřebení a oleji.

Elastomer připravený z polyetherpolyolů má dobrou hydrolytickou stabilitu, odolnost vůči povětrnostním vlivům, flexibilitu při nízkých teplotách a odolnost vůči plísním. Zdroj článku/Polymer learning Research

Čas odeslání: 17. ledna 2024